Com’è fatto uno pneumatico?

Lo pneumatico, un prodotto complesso e ricco di componenti

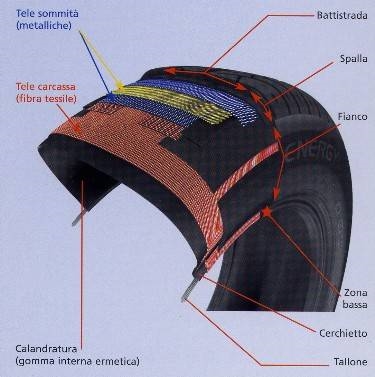

Uno pneumatico è un elemento complesso e frutto di una costante innovazione tecnologica. Ciascuna delle sue componenti, stimate in oltre 200, concorrono ad ottenere quell’insieme avanzato che è il prodotto finito e che al termine di un lungo processo di processo viene montato sulle ruote di tutti i correnti mezzi di trasporto. Essendo l’oggetto che fa da tramite tra un veicolo e il manto stradale, esso deve ottenere e garantire un bilanciamento tra aderenza, durata, confort, trazione, rumorosità, basso consumo energetico e basso costo di utilizzo. Ecco, nel dettaglio, una disamina su come è costruito uno pneumatico, con l’analisi di ciascun componente.

Le cinque macrocategorie di cui è composto uno pneumatico

Innanzitutto, come indica Michelin sul suo sito, le parti di cui è composto uno pneumatico possono essere racchiuse in cinque grandi macrocategorie, in base alle materie prime utilizzate per la sua fabbricazione: la prima è la gomma naturale (una dei principali materiali di cui è fatto il battistrada, almeno in passato); la seconda è la gomma sintetica (fondamentale per i battistrada di 4×4 e furgoni ma oggi ormai utilizzato per tutti); la terza è una coppia di elementi, nerofumo e Silice (elementi basilari per rinforzare e aumentare la resistenza all’usura); la quarta categoria comprende fili metallici e tessili, i quali costituiscono lo “scheletro” dello pneumatico (permettendone geometria e rigidità); la quinta è costituita dai vari agenti chimici, i quali permettono allo pneumatico di avere determinate proprietà (ad esempio un’aderenza particolarmente elevata o una bassa resistenza al rotolamento).

La fascia battistrada

L’elemento esterno e più evidente è costituito dalla cosiddetta “fascia battistrada” (tread, in inglese). Questa è la parte che mette il veicolo direttamente a contatto con la strada. Si ottiene tramite un processo definito di trafilatura ed è di forma trapezoidale; la sua base è leggermente incavata e sagomata. La gomma sintetica principalmente utilizzata per produrre il tread è la SBR (dall’inglese Styrene Butadiene Rubber) e garantisce buona resistenza al deterioramento e stabilità nonostante l’invecchiamento. Il battistrada, grazie al suo disegno e alla mescola, permette di assicurare la trazione del veicolo, resiste all’usura e protegge l’intera struttura dello pneumatico, attutendo i traumi e i colpi.

Il disegno del battistrada influisce sul confort e sulla rumorosità della guida, aiuta a determinare la tenuta del veicolo sul bagnato (riducendo lo spazio di frenata e i rischi di aquaplaning) e permette il drenaggio e l’espulsione dell’acqua in caso di guida su strada allagata e ad alte velocità. Il disegno è composto nel dettaglio da: parti piene (tasselli) e parti vuote (tra cui incavi e lamelle), le quali, nel caso di guida su terreni viscosi, aiutano a migliorarne l’aderenza. Il disegno del battistrada può essere diviso in tre categorie: simmetrico, direzionale e asimmetrico. Nel primo caso, il battistrada presenta lo stesso intaglio sull’intera superficie, sia sulla metà esterna che su quella interna. Il disegno asimmetrico è utilizzato invece su pneumatici montati su veicoli che richiedono il massimo delle prestazioni per quanto riguarda tenuta di strada, direzionalità in rettilineo, confort, manovrabilità, aderenza sul bagnato. La parte esterna, ad esempio, ha meno intagli di quella interna e permette una migliore risposta sulle curve, anche a velocità sostenuta, mentre quella interna garantisce un più efficace drenaggio dell’acqua. Il disegno direzionale è infine sempre più diffuso. Gli pneumatici con questo tipo di disegno sono riconoscibili poiché presentano delle frecce stampate su entrambe le facciate della carcassa (essi vanno obbligatoriamente montati secondo il senso di marcia del veicolo). Questo tipo di disegno garantisce ottima tenuta sia sul bagnato che sull’asciutto, oltre che in curva, nonché un buon drenaggio dell’acqua, la quale viene espulsa longitudinalmente e trasversalmente riducendo così il rischio di slittamento.

La mescola degli pneumatici è fatta di circa 30 elementi, tra cui vari tipi di gomma, filler, ecc. Il dosaggio dei vari elementi determina la rigidezza del battistrada, la quale ne regola il comportamento e la stabilità sull’asfalto. Tutti gli ingredienti della mescola vengono inseriti nella miscelatrice, enorme macchina da cui esce un composto nero e gommoso. Tale composto viene sottoposto a macinatura, tecnica a freddo attraverso cui la gomma viene tagliata a strisce andando a formare la struttura di base dello pneumatico.

Carcassa

Chiamata anche tela, essa costituisce la struttura portante dello pneumatico e permette di resistere a tutte le forze di carico, di frenatura e di sterzatura che si creano tra ruota e manto stradale. In più permette allo pneumatico di resistere alle sollecitazioni provocate dalla pressione data dalla gonfiatura e dal suo successivo utilizzo. In questo modo, la carcassa permette un maggiore comfort di guida e una maggiore uniformità di rotolamento.

La carcassa è formata da più tele (fili di nylon) sovrapposte e incrociate tra loro, oppure disposte in maniera radiale, che, in base al loro differente spessore, possono garantire una certa resistenza o scorrevolezza allo pneumatico. I fili presenti nella carcassa vengono misurati per pollice (in inglese TPI, ovvero Threads Per Inch).

La cintura radiale

Chiamata anche pacco cintura, la cintura radiale è un insieme di strati multipli formati da cavi o fili o fili d’acciaio (possono essere anche di nylon o poliestere). Questa cintura è posta sotto il battistrada e avvolge la circonferenza della carcassa; essa serve a migliorare la resistenza dello pneumatico, nonché a rendere più stabile il battistrada dato che aiutano a ripararlo contro urti e forature. La cintura radiale permette inoltre una distribuzione uniforme della pressione e una maggiore impronta a terra.

Fianco o spalla

È composto da strisce di gomma molto resistenti; esso ripara le tele dagli agenti atmosferici e ossidanti oltre a opporsi alle flessioni continue a cui lo pneumatico è sottoposto durante l’uso.

Tallone e cerchietto

Il tallone è uno strato di tela gommata che unisce il cerchio e lo pneumatico ostacolando il deterioramento provocato dal suo sfregamento contro il bordo del cerchio. Questo grazie ai cerchietti, fasce formate da fili d’acciaio sottili ma resistenti che, posti all’interno del tallone, collegano ermeticamente lo pneumatico al cerchio permettendo stabilità e sicurezza durante la guida.

Riempimento

Composto da gomma, permette un passaggio graduale tra la zona rigida del tallone a quella flessibile del fianco.

Commenti recenti